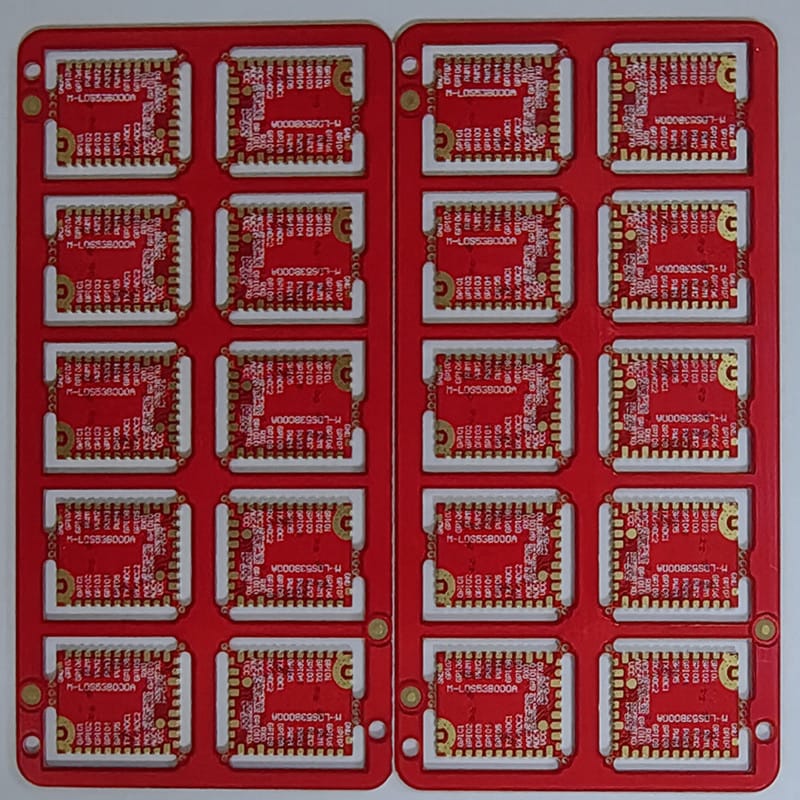

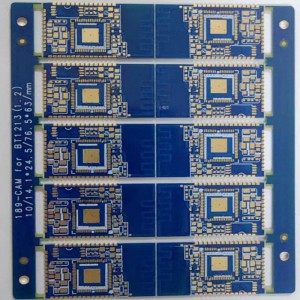

Prototipos de placas de circuito impreso con máscara de soldadura ROJA y orificios almenados

Especificaciones del producto:

| Material base: | FR4 TG140 |

| Espesor de PCB: | 1,0 +/-10 % mm |

| Número de capas: | 4L |

| Espesor del cobre: | 1/1/1/1 onza |

| Tratamiento de superficie: | ENIG 2U” |

| Máscara de soldadura: | Rojo brillante |

| Serigrafía: | Blanco |

| Proceso especial : | Pth medios agujeros en los bordes |

Solicitud

Los procesos de los medios agujeros chapados son:

1. Procese el orificio de la mitad del lado con una herramienta de corte en forma de V doble.

2. El segundo taladro agrega orificios guía en el costado del orificio, elimina la capa de cobre con anticipación, reduce las rebabas y utiliza cortadores de ranuras en lugar de brocas para optimizar la velocidad y la velocidad de caída.

3. Sumerja el cobre para galvanizar el sustrato, de modo que una capa de cobre quede galvanizada en la pared del orificio redondo en el borde de la placa.

4. Producción del circuito de la capa exterior después de la laminación, exposición y desarrollo del sustrato en secuencia, el sustrato se somete a un recubrimiento de cobre secundario y estañado, de modo que la capa de cobre en la pared del orificio del orificio redondo en el borde de la placa se espesa y la capa de cobre se cubre con una capa de estaño para resistencia a la corrosión;

5. Formación de medio agujero: corte el agujero redondo en el borde del tablero por la mitad para formar un medio agujero;

6. En el paso de eliminación de la película, se elimina la película anti-electroplating presionada durante el proceso de prensado de la película;

7. Se graba el sustrato y se elimina el cobre expuesto en la capa exterior del sustrato mediante grabado;

8. Eliminación de estaño: se elimina el estaño del sustrato, de modo que se puede quitar el estaño de la pared del medio orificio y queda expuesta la capa de cobre de la pared del medio orificio.

9. Después de la formación, use cinta roja para pegar las placas de la unidad y elimine las rebabas a través de la línea de grabado alcalino.

10. Después del segundo recubrimiento de cobre y estaño en el sustrato, el orificio redondo en el borde de la placa se corta por la mitad para formar medio orificio, porque la capa de cobre de la pared del orificio está cubierta con una capa de estaño, y la capa de cobre de la pared del orificio está completamente intacta con la capa de cobre de la capa exterior del sustrato. La conexión, que implica una fuerte fuerza de unión, puede evitar eficazmente que la capa de cobre en la pared del orificio se desprenda o se deforme el cobre al cortar;

11. Una vez formado el medio agujero, se retira la película y se graba para evitar la oxidación de la superficie de cobre, evitando así la acumulación de cobre o incluso cortocircuitos, y mejorando el rendimiento de la placa de circuito impreso de medio agujero metalizada.

Preguntas frecuentes

El medio agujero chapado o agujero almenado es un borde con forma de sello cortado por la mitad en el contorno. El medio agujero chapado es un tipo de borde chapado de mayor nivel para placas de circuito impreso, que se utiliza generalmente para conexiones entre placas.

La vía se utiliza como interconexión entre las capas de cobre de una placa de circuito impreso (PCB), mientras que el PTH suele ser más grande que las vías y se utiliza como orificio chapado para la inserción de cables de componentes, como resistencias no SMT, condensadores y circuitos integrados con encapsulado DIP. El PTH también puede utilizarse como orificio para conexiones mecánicas, mientras que las vías no.

El recubrimiento de los orificios pasantes es de cobre, un conductor, lo que permite que la conductividad eléctrica circule por la placa. Los orificios pasantes sin recubrimiento no son conductivos, por lo que, si se utilizan, solo se pueden tener pistas de cobre útiles en un lado de la placa.

Hay 3 tipos de orificios en una PCB: orificio pasante revestido (PTH), orificio pasante no revestido (NPTH) y orificios pasantes; estos no deben confundirse con ranuras o recortes.

Según el estándar IPC, es +/- 0,08 mm para pth y +/- 0,05 mm para npth.