Equipo de laboratorio físico y químico:

Pruebas mecánicas, pruebas eléctricas, inspección y prueba de primera placa, análisis de laboratorio.

1. Probador de tracción de láminas de cobre: Este instrumento se utiliza para medir la resistencia a la tracción de la lámina de cobre durante el proceso de estiramiento. Ayuda a evaluar la resistencia y tenacidad de la lámina de cobre para garantizar la calidad y la fiabilidad del producto.

Probador de tracción de láminas de cobre

Máquina de prueba de niebla salina inteligente totalmente automática

2. Máquina de prueba de niebla salina inteligente totalmente automática: Esta máquina simula un entorno de niebla salina para comprobar la resistencia a la corrosión de las placas de circuito impreso tras el tratamiento superficial. Ayuda a controlar la calidad del producto y garantiza un rendimiento estable en entornos hostiles.

3. Máquina de prueba de cuatro hilos: Este instrumento prueba la resistencia y la conductividad de los cables en las placas de circuito impreso. Evalúa el rendimiento eléctrico de la placa, incluyendo el rendimiento de transmisión y el consumo de energía, para garantizar conexiones fiables y estables.

Máquina de prueba de cuatro cables

4. Comprobador de impedancia: Es un instrumento esencial en la fabricación de placas de circuito impreso. Se utiliza para medir la impedancia de la placa generando una señal de CA de frecuencia fija que pasa por el circuito bajo prueba. El circuito de medición calcula la impedancia basándose en la ley de Ohm y las características de los circuitos de CA. Esto garantiza que la placa de circuito producida cumpla con los requisitos de impedancia establecidos por el cliente.

Los fabricantes también pueden utilizar este proceso de prueba para optimizar los procesos y optimizar la capacidad de control de impedancia de las placas de circuito. Esto es necesario para satisfacer las demandas de la transmisión de señales digitales de alta velocidad y las aplicaciones de radiofrecuencia.

Probador de impedancia

Durante todo el proceso de producción de placas de circuito, se realizan pruebas de impedancia en varias etapas:

1) Etapa de diseño: Los ingenieros utilizan software de simulación electromagnética para diseñar y diseñar la placa de circuito. Precalculan y simulan los valores de impedancia para garantizar que el diseño cumpla con los requisitos específicos. Esta simulación ayuda a evaluar la impedancia de la placa de circuito antes de su fabricación.

2) Etapa inicial de fabricación: Durante la producción del prototipo, se realizan pruebas de impedancia para verificar que el valor de impedancia se ajuste a las expectativas. Con base en estos resultados, se pueden realizar ajustes al proceso de fabricación.

3) Proceso de fabricación: En la producción de placas de circuito multicapa, se realizan pruebas de impedancia en nodos críticos para asegurar el control de parámetros como el espesor de la lámina de cobre, el espesor del material dieléctrico y el ancho de línea. Esto garantiza que el valor de impedancia final cumpla con los requisitos de diseño.

4) Inspección del producto terminado: Tras la fabricación, se realiza una prueba final de impedancia en la placa de circuito. Esto garantiza que los controles y ajustes realizados durante el proceso de fabricación cumplan eficazmente con los requisitos de diseño para el valor de impedancia.

5. Máquina de prueba de baja resistencia: Esta máquina prueba la resistencia de los cables y los puntos de contacto en la placa de circuito para garantizar que cumplan con los requisitos de diseño y garantizar la calidad y el rendimiento del producto.

Máquina de prueba de baja resistencia

Probador de sonda voladora

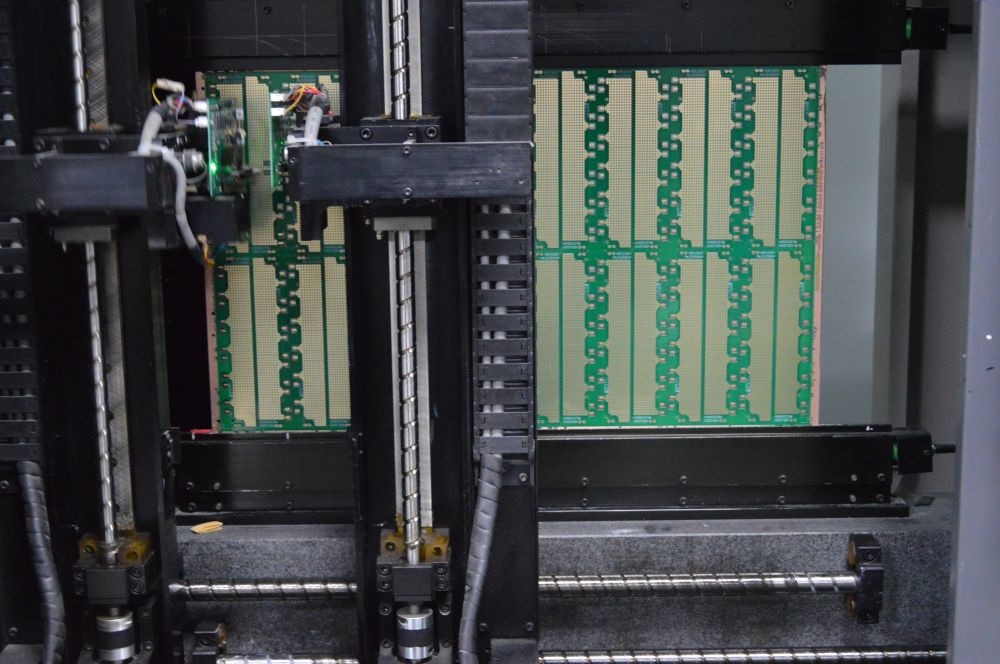

6. Probador de sonda voladora: El probador de sonda voladora se utiliza principalmente para comprobar los valores de aislamiento y conductividad de las placas de circuito. Permite supervisar el proceso de prueba y detectar puntos de falla en tiempo real, garantizando así la precisión de las pruebas. La prueba con sonda voladora es ideal para pruebas de placas de circuito en lotes pequeños y medianos, ya que elimina la necesidad de un dispositivo de prueba, lo que reduce el tiempo y los costos de producción.

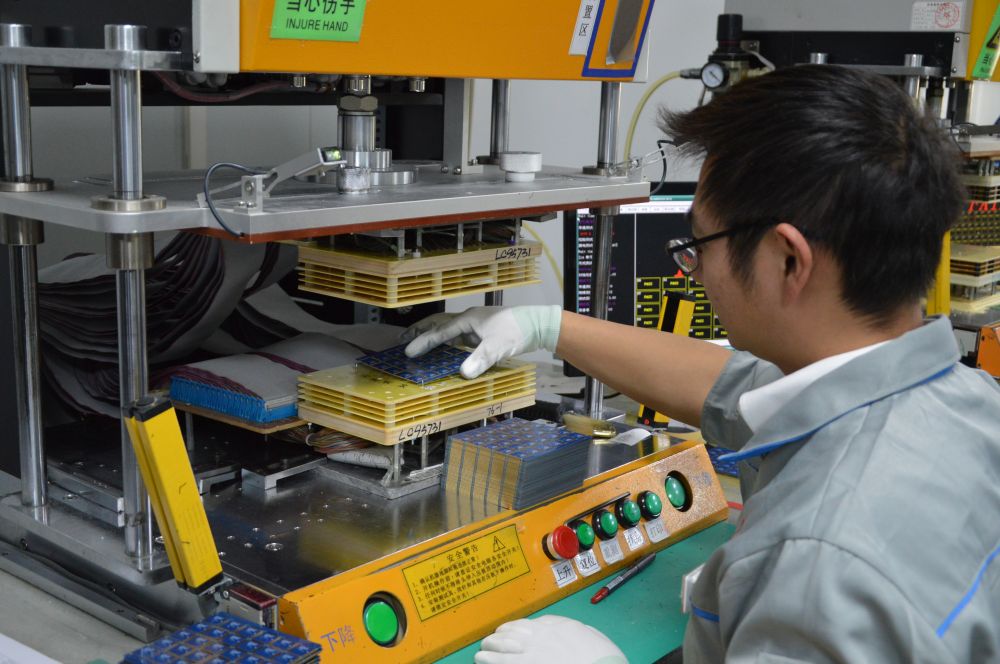

7. Probador de herramientas de fijación: Similar a las pruebas con sondas volantes, las pruebas con bastidor de prueba se utilizan comúnmente para probar placas de circuito impreso en lotes medianos y grandes. Permite la prueba simultánea de múltiples puntos de prueba, lo que mejora significativamente la eficiencia y reduce el tiempo de prueba. Esto mejora la productividad general de la línea de producción, a la vez que garantiza la precisión y una alta reutilización.

Probador de herramientas de fijación manual

Probador automático de herramientas de fijación

Tienda de herramientas para accesorios

8. Instrumento de medición bidimensional: Este instrumento captura imágenes de la superficie de un objeto mediante iluminación y fotografía. Posteriormente, procesa las imágenes y analiza los datos para obtener información geométrica del objeto. Los resultados se muestran visualmente, lo que permite a los operadores observar y medir con precisión la forma, el tamaño, la posición y otras características del objeto.

Instrumento de medición bidimensional

Instrumento de medición de ancho de línea

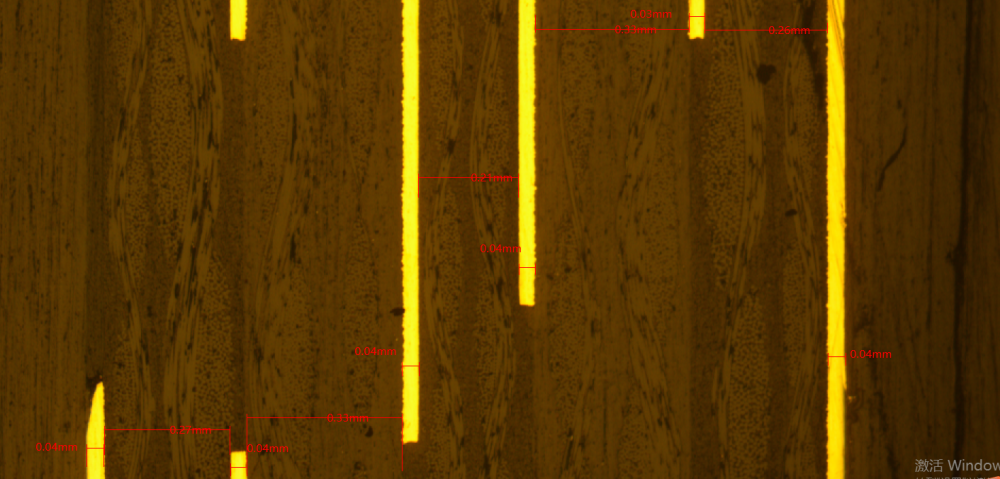

9. Medidor de ancho de línea: Este medidor se utiliza principalmente para medir el ancho superior e inferior, el área, el ángulo, el diámetro del círculo, la distancia entre centros del círculo y otros parámetros de los productos semiacabados de las placas de circuito impreso (PCB) tras el revelado y grabado (antes de la impresión de la tinta de la máscara de soldadura). Utiliza una fuente de luz para iluminar la placa y captura la señal de imagen mediante amplificación óptica y conversión de señal fotoeléctrica CCD. Los resultados de la medición se muestran en una interfaz de computadora, lo que permite una medición precisa y eficiente con solo hacer clic en la imagen.

10. Horno de estaño: El horno de estaño se utiliza para probar la soldabilidad y la resistencia al choque térmico de las placas de circuitos, garantizando la calidad y confiabilidad de las uniones de soldadura.

Prueba de soldabilidad: Evalúa la capacidad de la superficie de la placa de circuito para formar uniones de soldadura fiables. Mide los puntos de contacto para evaluar la adhesión entre el material de soldadura y la superficie de la placa.

Prueba de resistencia al choque térmico: Esta prueba evalúa la resistencia de la placa de circuito a las variaciones de temperatura en entornos de alta temperatura. Consiste en exponer la placa a altas temperaturas y transferirla rápidamente a temperaturas más bajas para evaluar su resistencia al choque térmico.

11. Máquina de inspección por rayos X: La máquina de inspección por rayos X puede penetrar placas de circuito sin necesidad de desmontarlas ni causar daños, lo que evita posibles costos y daños. Detecta defectos en la placa de circuito, como burbujas, circuitos abiertos, cortocircuitos y líneas defectuosas. El equipo funciona de forma independiente, cargando y descargando materiales automáticamente, detectando, analizando y determinando anomalías, y marcando y etiquetando automáticamente, lo que mejora la eficiencia de la producción.

Máquina de inspección por rayos X

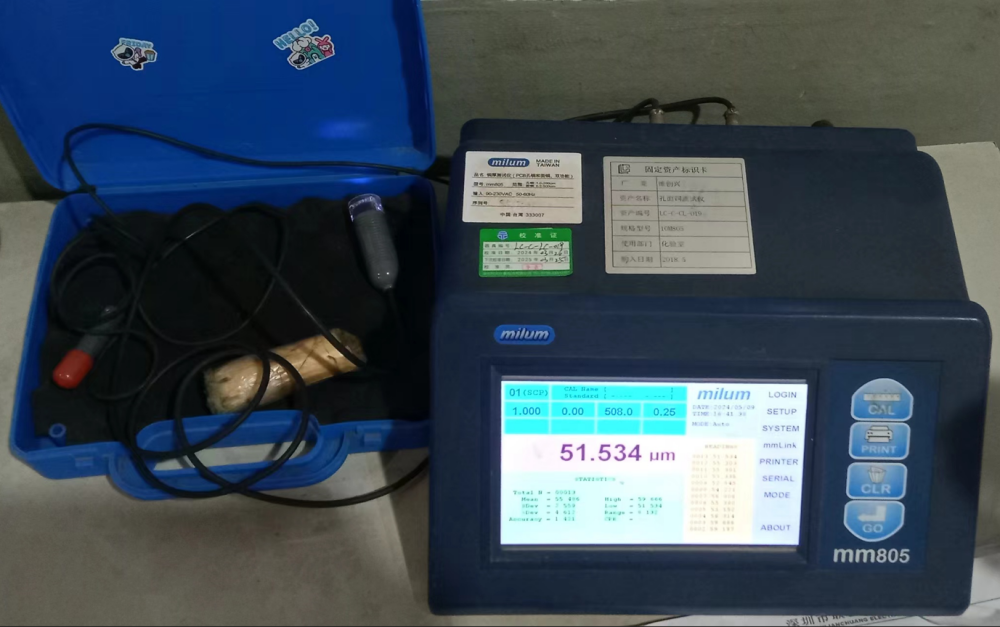

Medidor de espesor de revestimiento

12. Medidor de espesor de recubrimiento: Durante el proceso de fabricación de placas de circuito impreso, se suelen aplicar diversos recubrimientos (como estañado, dorado, etc.) para mejorar la conductividad y la resistencia a la corrosión. Sin embargo, un espesor de recubrimiento inadecuado puede causar problemas de rendimiento. El medidor de espesor de recubrimiento se utiliza para medir el espesor del recubrimiento en la superficie de la placa de circuito impreso, garantizando así que cumpla con los requisitos de diseño.

13. Instrumento ROHS: En la producción de placas de circuito impreso, se emplean instrumentos ROHS para detectar y analizar sustancias nocivas en los materiales, garantizando así el cumplimiento de los requisitos de la directiva ROHS. Esta directiva, implementada por la Unión Europea, restringe las sustancias peligrosas en equipos electrónicos y eléctricos, como el plomo, el mercurio, el cadmio, el cromo hexavalente y otras. Los instrumentos ROHS se utilizan para medir el contenido de estas sustancias nocivas, garantizando así que los materiales utilizados en el proceso de fabricación de placas de circuito impreso cumplan con los requisitos de la directiva ROHS, garantizando así la seguridad del producto y la protección del medio ambiente.

Instrumento ROHS

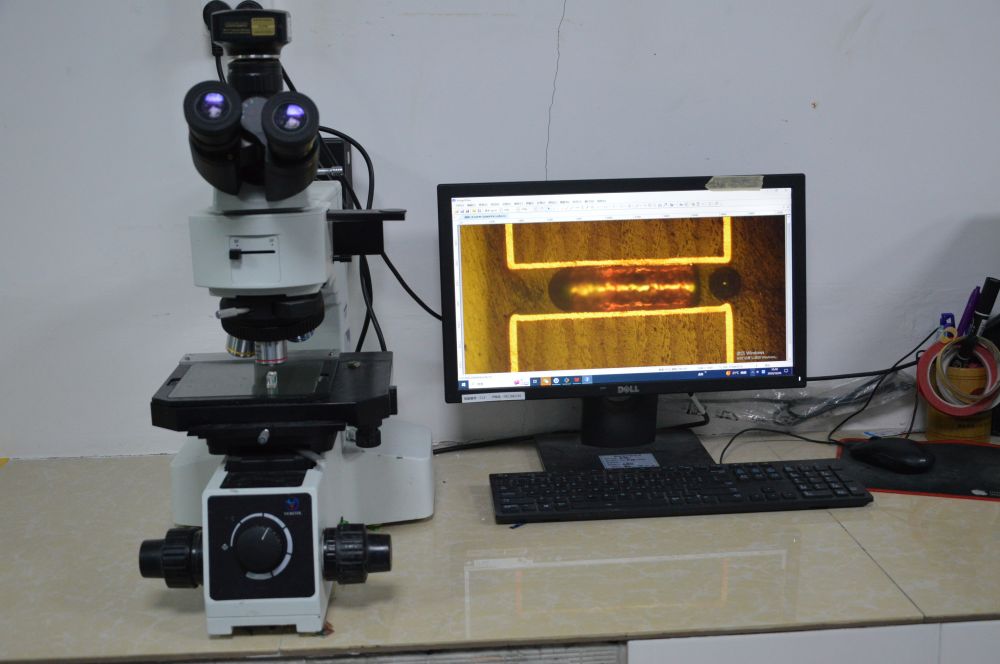

14. Microscopio metalográfico: El microscopio metalográfico se utiliza principalmente para examinar el espesor de cobre de las capas internas y externas, superficies galvanizadas, orificios galvanizados, máscaras de soldadura, tratamientos de superficie y el espesor de cada capa dieléctrica para cumplir con las especificaciones del cliente.

Tienda de secciones microscópicas

Sección microscópica 1

Sección microscópica 2

Probador de cobre de la superficie del orificio

15. Probador de cobre para la superficie de los orificios: Este instrumento se utiliza para comprobar el espesor y la uniformidad de la lámina de cobre en los orificios de las placas de circuito impreso. Al identificar rápidamente espesores irregulares del recubrimiento de cobre o desviaciones de los rangos especificados, se pueden realizar ajustes oportunos en el proceso de producción.

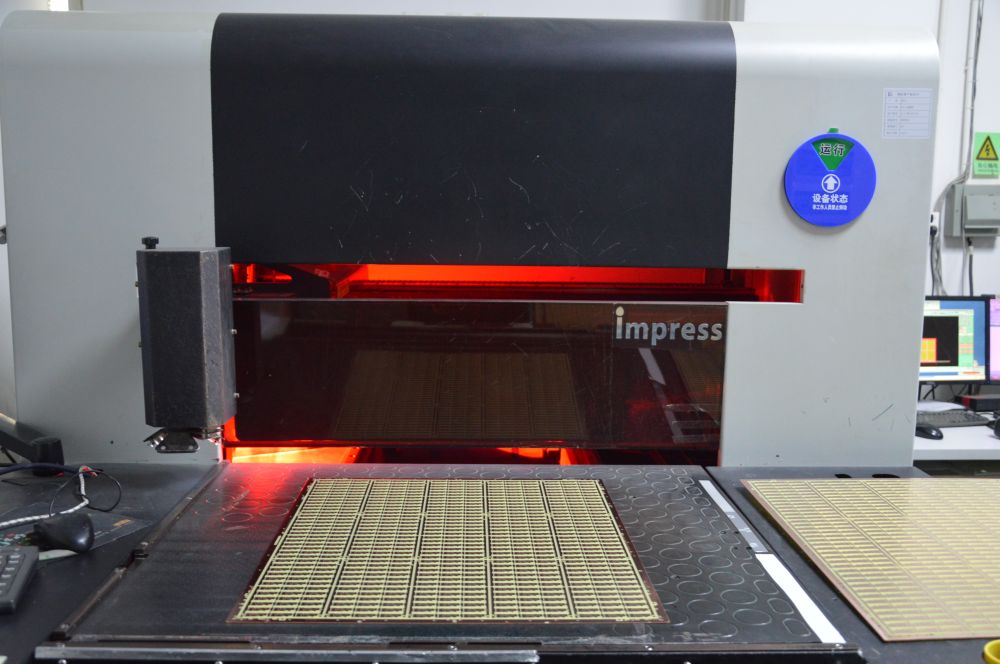

16. El escáner AOI, abreviatura de Inspección Óptica Automatizada, es un tipo de equipo que utiliza tecnología óptica para identificar automáticamente componentes o productos electrónicos. Su funcionamiento consiste en capturar la imagen de la superficie del objeto inspeccionado mediante un sistema de cámara de alta resolución. Posteriormente, se utiliza tecnología de procesamiento de imágenes por computadora para analizar y comparar la imagen, lo que permite detectar defectos superficiales y daños en el objeto.

Escáner AOI

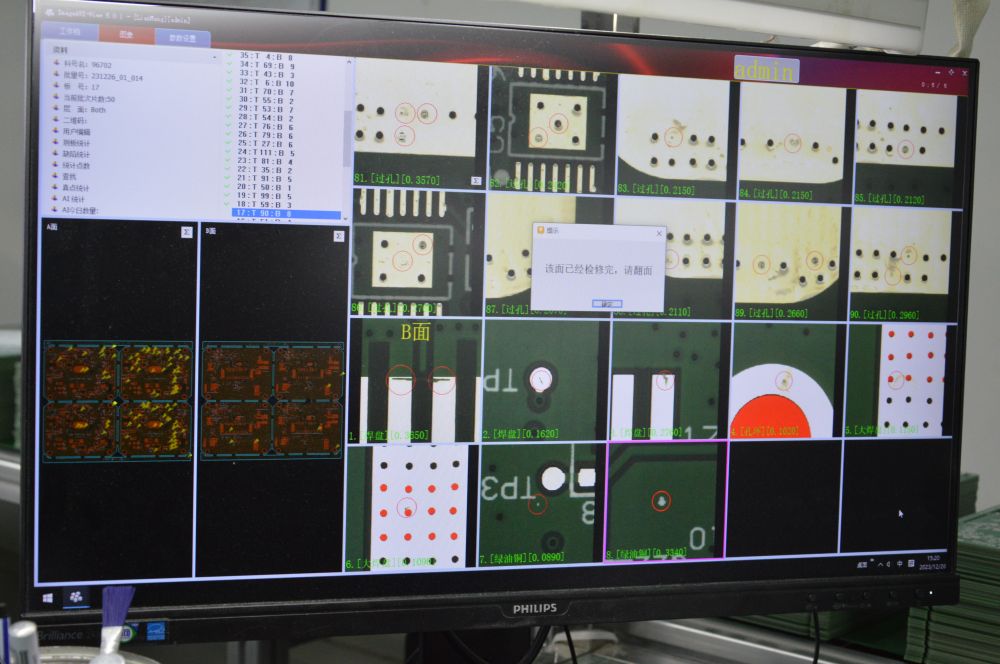

17. La máquina de inspección de apariencia de PCB es un dispositivo diseñado para evaluar la calidad visual de las placas de circuito impreso e identificar defectos de fabricación. Esta máquina cuenta con una cámara de alta resolución y una fuente de luz para realizar un examen exhaustivo de la superficie de la PCB, detectando diversos defectos como rayones, corrosión, contaminación y problemas de soldadura. Normalmente, incluye sistemas automáticos de alimentación y descarga para gestionar grandes lotes de PCB y separar las placas aprobadas de las rechazadas. Mediante algoritmos de procesamiento de imágenes, los defectos identificados se categorizan y marcan, lo que facilita reparaciones o eliminaciones más sencillas y precisas. Gracias a la automatización y a las avanzadas capacidades de procesamiento de imágenes, estas máquinas realizan inspecciones con rapidez, lo que aumenta la productividad y reduce los costos. Además, pueden almacenar los resultados de la inspección y generar informes detallados para la supervisión de la calidad y la optimización del proceso, lo que en última instancia mejora la calidad del producto.

Máquina de inspección de apariencia 1

Máquina de inspección de apariencia 2

Inspección de apariencia Defectos marcados

Comprobador de contaminación de PCB

18. El comprobador de contaminación iónica de PCB es una herramienta especializada que se utiliza para identificar la contaminación iónica en placas de circuito impreso (PCB). Durante el proceso de fabricación de productos electrónicos, la presencia de iones en la superficie o dentro de la PCB puede afectar significativamente la funcionalidad del circuito y la calidad del producto. Por lo tanto, la evaluación precisa de los niveles de contaminación iónica en las PCB es crucial para garantizar la calidad y la fiabilidad de los productos electrónicos.

19. La máquina de prueba de aislamiento de tensión soportada se utiliza para realizar pruebas de tensión soportada de aislamiento y validar que el material aislante y la estructura de la placa de circuito cumplen con las especificaciones estándar. Esto garantiza que la placa de circuito permanezca aislada en condiciones normales de funcionamiento, previniendo posibles fallos de aislamiento que podrían provocar incidentes peligrosos. El análisis de los resultados de las pruebas permite identificar rápidamente cualquier problema subyacente en la placa de circuito, lo que ayuda a los diseñadores a mejorar la estructura de aislamiento y la estructura de la placa para optimizar su calidad y rendimiento.

Máquina de prueba de aislamiento de voltaje

Espectrofotómetro UV

20. Espectrofotómetro UV: El espectrofotómetro UV se utiliza para medir las características de absorción de luz de los materiales fotosensibles aplicados a las placas de circuitos. Estos materiales, generalmente fotorresistentes, utilizados en la producción de placas de circuitos impresos, son los responsables de crear patrones y líneas en las placas.

Las funciones del espectrofotómetro UV incluyen:

1) Medición de las características de absorción de luz de la fotorresistencia: Mediante el análisis de las características de absorción de la fotorresistencia en el espectro ultravioleta, se puede determinar el grado de absorción de luz ultravioleta. Esta información ayuda a ajustar la formulación y el espesor del recubrimiento de la fotorresistencia para garantizar su rendimiento y estabilidad durante la fotolitografía.

2) Determinación de los parámetros de exposición a la fotolitografía: Mediante el análisis de las características de absorción de luz de la fotorresistencia, se pueden determinar los parámetros óptimos de exposición a la fotolitografía, como el tiempo de exposición y la intensidad de la luz. Esto garantiza la reproducción precisa de patrones y líneas en la fotorresistencia desde la placa de circuito.

21. Medidor de pH: En el proceso de fabricación de placas de circuito impreso, se emplean comúnmente tratamientos químicos como el decapado y la limpieza alcalina. Un medidor de pH se utiliza para garantizar que el valor de pH de la solución de tratamiento se mantenga dentro del rango adecuado. Esto garantiza la eficacia, el rendimiento y la estabilidad del tratamiento químico, mejorando así la calidad y la fiabilidad del producto, a la vez que garantiza un entorno de producción seguro.